突破进口智能装备限制,这家工厂工信部都点赞

记者 肖文舸

2016-08-18 09:04

记者 肖文舸

2016-08-18 09:04

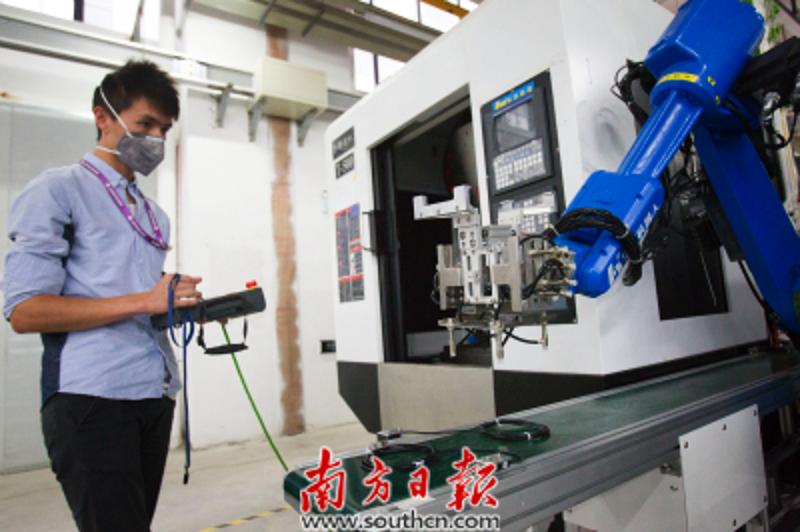

在东莞劲胜精密组件股份有限公司的车间,一台台数控机床自动运行。中控室里,显示屏上的三维仿真画面清楚显示机器运行情况。指标一旦异常,工作人员就可根据指示迅速定位所在机器,快速解决问题。在智能制造大潮席卷广东的今天,这似乎没有什么了不起。但如果仔细观察就会发现:劲胜所用的智能装备、数控系统、工业软件均实现了国产化。

就在上个月,全国智能制造试点示范经验交流会选在这里召开,这并非偶然。工信部副部长辛国斌表示,以前发展智能制造所需的关键装备、核心零部件和应用软件要想找到满足要求的国产品牌并不容易,“劲胜给了我们信心”。

“十八罗汉”

突破进口智能装备限制

“我们以前主要做消费电子领域的精密模具和结构件研发、设计、生产和销售。”东莞劲胜精密组件股份有限公司执行总裁王建介绍,随着人力、物流、土地等成本上升,个性化定制和多品种大批量生产新趋势的出现,劲胜和很多中国制造企业一样,面临外部竞争压力和内部生产模式挑战。

在尝试了向低成本国家转移、投入更多品质检测人员等措施之后,劲胜发现了以智能制造来应对挑战的新路。而智能制造首当其冲的问题就是如何解决技术和设备。

“我们考察了西门子在成都的数字化工厂。”王建说,但西门子要求把已有设备的控制系统全部换成他们的系统,这不仅新增成本高,技术人员还需要重新适应新系统,“我们还无法获得制造数据的全部控制权,所以最终没有采用西门子的方案”。

除了西门子,劲胜还考察、比较了IBM、Oracle等国际巨头的产品,也都存在硬件成本高、系统不可控、数据不安全三大局限性。

最终,劲胜将目光转向了国产产品,并联合华中科技大学、华中数控、艾普工华、闪图科技、创世纪机械等18个国内单位,组成了以劲胜为核心的智能制造“十八罗汉”。

“我们一直重视自主研发,组建了博士后科研工作站、广东省院士专家企业工作站、广东省新型材料注射成型模具工程研究中心等创新平台,重视与国内专业高校及科研院所的技术合作,可以说有一定基础。”王建说,通过产学研密切合作,“十八罗汉”强强联合打造出性价比高、开放性好、服务到位的国产产品,打破了进口智能装备的种种限制。

“吃螃蟹”

带来降成本提质量增效率

选择国产设备之路并非没有风险。就连辛国斌也坦言,“以前,我们发展智能制造所需的关键装备、核心零件和应用软件难以找到符合需求的国产产品,即便有,大家也不太愿意用”。

敢于“吃螃蟹”的劲胜,很快尝到了甜头。借助自动化、网络化和数字化的国产智能制造设备,劲胜的生产质量和效率明显提升。

“以前的生产线只能做1个产品,通过柔性化生产线、通用性料盘、通用型机器人手爪等,现在生产线能做到同时有序生产9个产品而不乱。”王建举例说,借助断刀检测系统、机床健康诊断系统和自动监测系统等,劲胜就成功把品质良率提高到了98%。

劲胜合作伙伴、武汉华中数控股份有限公司董事长陈吉红介绍,金属加工刀具相当于制造的牙齿,以前靠人来判断刀具的损耗程度,一旦出现失误,整个生产线都可能会瘫痪。而通过给刀具装上芯片实时传输数据,车间后台会定期比较刀具切割时声音的波形,判断断刀的准确率达到90%以上。

“相当于给机器人拍‘心电图’,而且如果波形出现异常,大数据中心马上会发指令让机床暂停,并提醒操作人员换刀,有效避免断刀带来的损失。”陈吉红说。

如今,东莞劲胜公司生产智能手机机壳的智能工程示范车间,已经拥有10条高速钻孔机床自动化生产线,成功实现了“四化”和“三国”,即装备自动化、工艺数字化、信息集成化、生产柔性化;示范车间全部使用国产制造装备、国产数控系统、国产工业软件。

通过虚拟开发设计软件、自动化作业、信息化管理等,劲胜的产品开发周期由原来的120天缩短到80天,缩短了33%;产能提升了15%,人力精简83.8%。

用国产装备向服务型制造转型

“《中国制造2025》的重中之重是做强做优智能装备制造业,用自主可控的先进装备武装中国制造业。”中国工程院院长周济说。成功研发国产化智能装备,除了为传统业务升级出力,也让劲胜向着智能装备研发销售以及系统解决方案这一“服务型制造”领域转型。

据了解,凭借收购研发机床装备的创世纪,劲胜逐步进入智能装备制造领域;通过与华中数控和华数机器人的合作,劲胜又向数控系统和工业机器人迈进;借助参股专注于系统软件的艾普工华,劲胜打通了系统软件环节……

“目前智能装备已经占到公司总业务量的一半,利润占比达到80%。”王建笑言,集高端数控机床、国产机器人、自动化设备、国产系统软件于一体的智能制造产品和服务体系,让劲胜不再只是传统的生产型制造业工厂。通过提供系统集成总承包服务和整体智能工厂改造解决方案,如今的劲胜已逐步向新型服务型制造企业蜕变。

作为广东发展智能制造、大力推进工业转型升级的一个缩影,劲胜去年获得国家智能制造试点示范项目,并将于明年6月进行国家验收。截至目前,广东省市共同建设了10个智能制造示范基地,11个智能制造试点示范项目通过国家工信部评审。今年上半年,全省先进制造业和高技术制造业增加值分别占全省规模以上工业的48.8%和27.2%。

对此,辛国斌高度评价:“高度自动化、数字化、智能化工厂是用中国自己的装备武装起来的。近年来有了比较大的改观,在广东劲胜,数控机床、AGV小车、工业软件等都拥有自主知识产权,这给我们推进智能制造增加了信心。”

以前的生产线只能做1个产品,通过柔性化生产线、通用性料盘、通用型机器人手爪等,现在生产线能做到同时有序生产9个产品

借助断刀检测系统、机床健康诊断系统和自动监测系统等,劲胜把品质良率提高到98%

通过虚拟开发设计软件、自动化作业、信息化管理等等,开发周期由原来的120天缩短到80天,缩短了33%;产能提升了15%,人力精简83.8%

目前,东莞劲胜精密组件股份有限公司已拥有授权专利281件,其中发明专利45件,实用新型专利236件,并拥有166项正在申请的专利,其中140项发明专利、26项实用新型专利

■企业家说

东莞劲胜精密组件股份有限公司执行总裁王建:

国产化才能保证数据安全应用

“国产设备如果能满足生产加工的需要,为什么要买国外的产品?”劲胜执行总裁王建说,东莞劲胜通过对国产智能装备、国产数控系统、国产工业软件的应用,证明国产产品也可以保证稳定性能、满足需求,而且性价比高。

在王建看来,最重要的是国产设备系统开放,能够完整、即时采集和加工数据,并保证大数据应用的安全可控,满足智能制造最核心的需求。

“我们基于对示范车间的人员数据、物料数据、设备数据、工艺数据、质量数据等进行大数据信息的集成、统计分析和应用,才能实现车间的数字化和网络化,以及机床健康保障、断刀监测等智能化功能。”王建说。

王建表示,美国的智能制造竞争优势在于互联网,德国的智能制造竞争优势在于工艺和设备,日本智能制造的竞争优势在于精益生产,而中国智能制造优势在于数据的获取与应用。

作为制造业大省和大国,工业大数据正是广东和中国的优势,良好利用机器运行的数据能有效推进智能制造的进程,而要想将这些庞大的数据资源变现“为我所用”的前提,必须是使用国产装备。因此,应鼓励企业采用优质国产化的智能装备、工业软件、数控系统,在安全可控前提下实现设备互联和数据利用。

据中国工程院制造业研究室主任屈贤明透露,现在已经有一些企业开始尝试复制劲胜的模式。“这很令人高兴,因为如果市场不去用我们的国产装备,就肯定没法改进和提高。对于我们这样的制造大国,要培育强大的自主品牌装备和支撑系统,才能使制造业向服务化转型升级,提供数字化、智能化工厂的解决方案。”

【指挥】莫高义 黄常开

【策划】王更辉 胡 键 姚燕永 郎国华

【统筹】梅志清 邓红辉练学华 胡智勇 孙国英

【执行】卢 轶 牛思远

相关文章

- 新高度,世界级电动叉车粤北造!广东哪家企业这么牛?

- 南方+ 2016-08-17

- 从夕阳产业到机器代人典型,东莞大朗毛织业如何做到的?

- 南方+ 2016-08-18

- 广东这家民企牛在哪?新建工厂竟让中央财政提供启动基金

- 南方+ 2016-08-16