广东这家民企牛在哪?新建工厂竟让中央财政提供启动基金

记者 卢轶 牛思远 苏力

2016-08-16 08:11

记者 卢轶 牛思远 苏力

2016-08-16 08:11

仅800名员工的传统制造业民企博创智能装备股份有限公司牵头,欲建大型注塑成型装备制造智能工厂。投资1.5亿元,项目不仅获各级政府支持、监督,还将拿到中央财政提供启动资金。传统制造业转型怎么转,有何结果?博创是脱颖而出的清晰样本。

近日,博创公司收到工信部和财政部批复,其智能工厂项目通过“2016年智能制造综合标准化与新模式应用项目”立项。从“香港塑机大王”蒋震麾下高管,到辞职打造国内注塑机龙头;从自主研发亚洲最大、国内首台超大型注塑机,到首批、注塑业唯一入选工信部全国智能制造试点,再到2016年1月动工建设智能工厂,博创董事长朱康建和博创公司一直是中国注塑业标杆。

省中小企业发展促进会执行会长谢泓说,博创公司的转型跳出企业小格局,立足为产业和社会创造价值,跨越式发展为转型升级创造持久动力。

超大注塑机打破日本垄断

我国是全球最大注塑机生产国和销售国,但大部分企业技术、品牌和创新实力弱,产业大而不强。

朱康建深知,打破传统制造粗糙的痼疾,创新、升级是我国塑料机械行业发展的方向。创业伊始,博创公司便只做高技术产品,敢于叫板欧美日企业。任何时候致电博创,电话那头总是响起:“中国最具活力的塑机行业领军者博创。”

发展思路来自朱康建的从业经历。他1985年大学毕业进入杭州一家国企做工程设计,1993年被委派赴香港深造,随后加入全球最大注塑机生产商之一香港震雄集团。2003年,他放弃150万港元年薪的中国区总经理职位,来到广州创业。

从业18年,朱康建的专业和人脉积累俱佳。博创公司“先有品牌,后有工厂”,一起步即大规模改造厂房,制定研发、品牌、市场战略。100多名老同事先后加盟,共同创业。在工厂还没生产出产品时,朱康建就花1000万元在全国建17个4S店,投资近300万元构建销售CIM系统,从香港、台湾等地请销售、请顾问。

三年后,只做高技术产品的博创公司年营业额超过3亿元,成为国内知名注塑机品牌。2009年,公司搬至增城并增资扩产,大量引进国外先进设备和自主技术创新,建成现代化的数字工厂。

伴随着制造业智能化升级的浪潮,博创公司2011年开始升级改造注塑成型装备的网络、信息和智能化水平。当年便研发出首台套集网络化与智能化于一体的注塑装备,开创中国注塑装备智能化升级先河。

自主创新之路越走越顺。2013年,博创公司突破关键技术和生产难关,打破日本技术垄断,自主研发出亚洲最大的6800吨伺服节能二板式注塑机,并交付山东客户生产检查井。6800吨注塑机的问世,一举填补了我国自行研发制造超大型注塑机的空白。

技术导向让博创公司后来居上,短短十年已成为中国塑料行业综合实力前三名、业内首个被国家发改委列入国家重点产业振兴计划企业、唯一入选“国家重点火炬计划高新技术企业”的广东塑机企业。目前,博创公司拥有广州、杭州两大生产与研发基地,生产100多个机型的自主知识产权注塑机产品。

从“博创机械”到“博创智能”

在博创公司自办的一场研讨会上,香港科技大学教授高福荣一句“中国塑料机械业还处于工业2.5阶段”的论断,让与会者颇受刺激。

确实,中国注塑工业整体水平远不如日、德。劳动力成本上涨、环境要求愈发严格,企业向无人化、智能化发展大势已定。

“博创公司对智能制造不是畏惧,而是破冰。”朱康建说,“躲是躲不掉的,要与之共舞。”在塑料注塑成型机制造全国领先的基础上,2015年,“博创机械”改名为“博创智能”,投入研发注塑成型智能装备,迎来理念、思想、战略大调整。

如今,走进博创公司展厅,其推出的BE全电动、BM多色机等5大系列注塑成型智能装备让人叹为观止。目前,精密注塑智能解决方案、汽车行业智能解决方案等四大行业的智能装备已经成为该公司新的拳头产品。

“要站在智能制造的高度和新的起点去发展,坚持慎重的创新。”朱康建说。博创公司采取“注塑成型+互联网”,用云计算技术整合产业链上下游资源,实现了博创生产工厂信息化管理。2015年,该公司运营成本降低了25%,产品研制周期缩短了23%,生产效率提高了30%,产品不良率降低了10%,能源利用率提高了5%。

2012年,博创公司在美国高端市场只卖出了一台机器。三年后,美国市场销量激增至150台。包括卖出了一台重达1400吨的注塑机,专门用于生产克莱斯勒300高档轿车门内饰件,后来客户又有意再订购两台4000吨的注塑机。现在,博创公司的产品已经远销美国、欧洲和日本等传统注塑机制造优势国家与地区。

率先探索“注塑工业4.0”

2015年7月,工信部将博创公司定为全国首批46家智能制造试点示范项目单位,博创公司成为全国注塑行业唯一一家入选企业。朱康建大胆提出:响应《中国制造2025》,率先在塑机行业探索“注塑工业4.0”。

2016年,博创公司成立由副总挂帅的智能制造事业部。在CHINAPLAS2016国际橡塑展上,首次发布智能工厂方案。当年1月,“博创智能新工厂”在增城经济开发区动工建设。

新工厂包括一栋现代化重型机械厂房和一栋科技技术研发中心,是集注塑装备研发、生产、质量管控和物流一体化的智能云工厂。利用工业现场智能化生产线,新工厂集成了ERP、PLM、CRM、MES等系统,建立一起一套云化处理生产管理服务系统。

朱康建介绍,新工厂搭建的大数据中心,在采集生产、物流、人员信息后,可自感知、自诊断、自适应、自决策。通过云平台为客户提供故障诊断、客户行为分析、营销策略分析的服务。

“以后,客户对设备的保养和维护都可以由博创公司直接完成。”朱康建说。美的集团广州空调生产工厂就是探索的成果,博创公司为该项目供应80台注塑机,锁模力从600—1000kN不等。在云端提供智能化的售后支持,客户塑机的所有数据都保存在云端,可以实时监控塑机情况,赶在客户之前发现问题。

在朱康建看来,为客户创造价值,可以归纳为四个方面,即帮助接单、提高附加值、降低运营成本、降低整体采购成本。

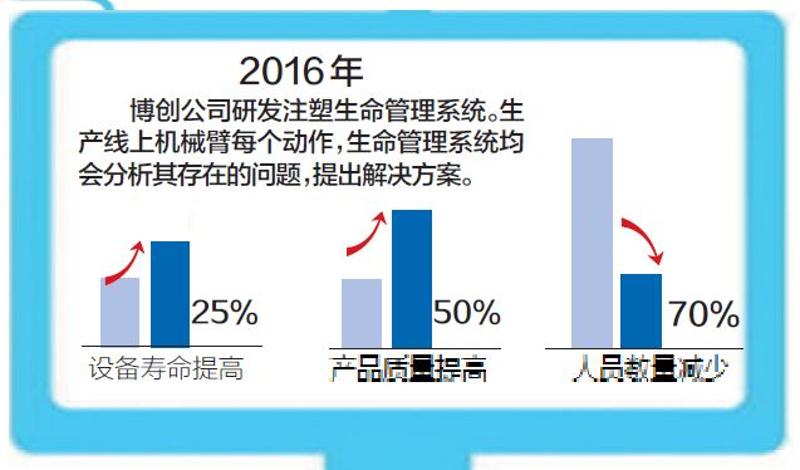

今年,博创公司的目标是研发出智能工厂的重要一环——注塑生命管理系统。机械臂每个动作,生命管理系统均会分析其存在的问题,提出解决方案。最终能让设备寿命提高25%,产品质量提高50%,人员数量减少70%。

一流的企业制定标准。在朱康建的计划里,一两年内,作为中国塑料机械工业协会会长单位的博创公司将会以协会名义,推出塑料机械行业智能制造行业标准,引导行业发展。

企业家说

博创智能装备股份有限公司董事长朱康建:将真诚服务做到极致

博创智能装备股份有限公司如何在过去13年里了一直充当行业引领者?

博创公司董事长朱康建认为,在技术和营销的“外壳”下,核心动力是公司的价值观:“博大精深,价值共创”。

朱康建对儒家文化颇感兴趣,公司以传统文化作为企业发展的根基,总结出“安全、责任、诚信、卓越、感恩”的指导方针。他说,博创公司坚持“利他”思想,做任何事情都要为客户着想,对待客户时更增添了更多的人性化元素。

“博创公司处处为客户着想,帮助客户在恶劣环境下生存与发展得更好,这样客户才愿意与博创公司一起成就梦想。”朱康建说。博创公司一方面“以理服人”,另一方面也注重“以情感人”。

朱康建举例说,在打入北美市场时,除了快速适应客户定制化需求、设计、品味以及使用习惯,博创公司更将真诚服务做到极致。曾经有一家美国客户工厂里的博创机器发生了故障,博创整个团队彻夜赶修机器,博创北美公司总裁陈钱汉亲自爬到机器里排查检修,终于在凌晨5点把问题解决了。

“虽然听起来没有新意,但这种真诚的态度造就了博创公司在美国市场的成功。”朱康建表示,当前中国塑料机械市场,智能装备使用率仍然偏低。为让国内客户接受智能装备,博创2015年以来已在武汉、上海、重庆、天津、长春等城市举办近20场“注塑工业4.0技术研讨会”。

“让客户感受智能制造的优势,利好的不仅是博创一家公司,也是整个行业——这也算是一种‘价值共创’吧。”朱康建说。

【总指挥】莫高义 黄常开

【总策划】王更辉 王垂林 段功伟 姚燕永 郎国华

【总统筹】梅志清 邓红辉 练学华 胡志勇 孙国英

【执行】卢轶 牛思远

相关文章

- 广州这个团队奋斗8年,终于跨入全球生物3D打印领导者行列

- 南方+ 2016-08-15

- 佛科院:攻坚科技成果转化“最后一纳米”

- 南方+ 2016-08-15

- 东莞理工:建新型学科专业群,做转型升级创新源

- 南方+ 2016-08-15

- 广工掌门人:坚持造血式创新,追求学术市场双赢

- 南方+ 2016-08-15

- 广东药科大学:构建多元合作模式,驱动医药产业发展

- 南方+ 2016-08-15