车间用工少了,生产效率高了!“惠州智造”背后的一大利器是它…

惠州观察 记者 张昕 2016-11-17 19:26

惠州每年统筹安排1亿元支持企业技改。 南方日报记者 梁维春 摄

工业技改

宽敞高大的厂房里,不见人头攒动的场景,只见各种“高大上”的现代化设备排列组合,井然有序。需要生产的产品,将各项参数输入后,就有大大小小的机器轮番上阵,流水线上送料、加工、装配、测试等环节自动完成,最后产品快节奏打包出厂……

这种存在人们想象中的“未来工厂”,如今在惠州渐行渐近。在“中国制造2025”“工业4.0”浪潮之下,惠州企业加速新一轮的“工业技改”。企业的创新理念和生产车间里的技术改造,正成为惠州工业经济发展新引擎:越来越多企业通过工业技术改造,采用自动化设备,实现生产效率的大幅提高。

2015年7月,胜宏科技(惠州)股份有限公司投资建设的智能工厂试投产。

如今,一年时间过去了,因技改淘汰了50条高耗能生产线,使该公司的回收率提至70%,更重要的是,过去完成10亿元产值需要近2000名工人,现在300多人就可以实现同样的产值。

“按照目前的形势来看,虽然投资1亿元进行技术改造,但减少了600名工人。如果1亿元技术改造金以10年折旧,每年的成本增加1000万元,而600工人的工资成本每年至少4000万元。”胜宏科技(惠州)股份有限公司董事长陈涛算了一笔账。

作为惠州当地为数不多的一家上市企业,从事线路板制造行业的胜宏科技,在面对行业分化严重时,仍保持了20%的增长速度,其中的秘诀正是“技术改造”!

胜宏科技只是惠州工业技改、“机器换人”的一个缩影。

多年来,制造业的引领,成为支撑惠州应对经济下行挑战和复杂局面的坚实基础。为更好地适应新形势,实现制造业的再升级、再发展,惠州正通过工业技改、培育新兴产业等措施,引领惠州制造向惠州智造“换装变芯”。

为传统产业“换装升级”

在仲恺高新区东江高新科技产业园的广东伊利乳业有限责任公司,一个“码垛机器人”的机械手能顶上60名熟练工人。

在TCL集团,原来一条30人的组装线被全自动MMI(人机交互)测试设备所代替,如今每条组装线只需4人。

华阳集团的LED生产车间,全自动化生产线上机器自行运转,一个个灯具产品在流水线上自动完成上料、剪线、安装灯头等工序,直接减少了75%的人工。

亿纬锂能成功改造了国内首条软包柱式电池自动化智能化生产线,产能较手工线提升200%,减少用工80人,制造成本下降20%以上……

在“群雄逐鹿”的实体经济格局中,企业的创新理念和技术革新,正成为惠州工业经济发展新引擎:越来越多企业通过技术改造,采用自动化设备,实现生产效率的大幅提高。

盘点各家惠企的技改之路,得到的一个共性结果是:车间用工减少了,产出效率提高了!

在惠州,技术改造不仅是企业内涵式扩大再生产的投资活动,还成为了转变经济发展方式、创新驱动发展的一大重要抓手。

继去年和今年上半年完成工业技改投资量居全省第二后,今年前8月,惠州市技术改造投资完成294.94亿元,增长19.4%,其中,工业技术改造投资277.33亿元,增长26.8%。

当然,推动制造业升级,光有企业的热情是不够的,企业自身投入的空间也十分有限。为此,惠州市先后出台了《关于推动工业企业开展技术改造的实施意见》、《惠州市工业转型升级攻坚战三年行动计划(2015—2017年)》等扶持政策,从资金扶持、用地指标、规划报建、项目环评等方面,助力企业推动技术改造。

特别是从去年起,惠州每年统筹安排1亿元支持企业技改。

同时,惠州还建立了技改投资监测系统和项目库,对各县区开展技改的企业项目实施清单管理,近3年扶持企业技改项目465个,争取各级财政专项资金支持41.2亿元,带动企业投入76亿元,实现新增销售收入约489.62亿元、利润约40.67亿元、创税约16.33亿元。

今年,借力于良好的体制机制,惠州还将推动350家规上工业企业实施技改,确保工业技改投资同比增长20%以上。

以智能制造为“核心驱动”

全方位、强有力的政策扶持,无疑,进一步增强了惠州企业技改的信心和决心。

数据显示,2012—2014年,惠州市分别完成工业技术改造投资76.8亿元、110.9亿元、160.8亿元,规模三年翻一番。2015年完成技改投资332.19亿元,再次翻番。

值得关注的是,这一数字超过了同期国内大多数城市。

如今,反观这一系列技改成果以及扶持政策,惠州的工业技改要实现的,均是以智能制造、信息化为特征的“变芯升级”。

2015年,惠州市大力推动22家企业开展两化融合管理体系贯标试点。其中,全省获评首批国家工信部“两化融合管理体系贯标试点企业”的25家企业中,惠州占了3家,还有19家企业获评省“两化融合管理体系贯标试点企业”。

与此同时,惠州获批国家新型工业化产业示范基地1个、省市共建“广东省战略性新兴产业基地”4个、国家级工业设计中心1家、省中小企业创业基地10家……

不难发现,这些指标无不与创新驱动密切相关。

只是,对于中小企业来说,想要通过技改实现转型发展,仍需迈过一些门槛(如主营业务收入要求等),若是仅靠自身进行大规模的改造升级,似乎难以承受,而不进行技术改造又无法完成转型升级。

为了让中小企业“不掉队”,惠州市委、市政府从多方入手,想办法推动中小企业尽快参与技改。

今年4月,《惠州市工业企业技术改造事后奖补实施细则》出台,从去年起通过财政预算安排,从完工下一年起连续3年内,按企业技术改造对财政贡献增量额度中除省级分成部分的60%以奖代补外,市级、县级分成部分也按60%对企业进行事后奖补。

换句话说,企业实施技改项目后,新增税收地方留成部分,在惠州60%都会返回给企业,放眼全省,这样的奖励力度都是最大的。

除了财政支持,从2015年起,惠州基于“企业服务月”活动的举办,专门设立了中小微企业贷款风险补偿基金,截至今年8月末,已对239家惠州中小微企业累计发放贷款总额13.76亿元,而这些贷款资金中,就有不少是用于企业技术改造。

事实上,为支持企业创新,惠州在科研投入上也是不遗余力。

“十二五”期间,惠州地方财政科研经费投入由2010年的3.57亿元上升至2015年的22.7亿元,带动全社会研究与试验发展经费投入由2010年的19.26亿元增长到2014年的79.2亿元。

打造产业升级“加速器”

技术改造作为一种有效的增量投入,其目的是引导存量调整、减少产能过剩、降低成本,最终扶持创新型企业和新兴产业成长。

TCL集团就在技术改造中尝到了“甜头”。通过深入推进“双+”(“智能+互联网”与“产品+服务”)转型,实施了国产4K超高清液晶电视生产技术改造、移动智能终端自动化快速生产系统与生产线改造等项目。

在位于惠州市区鹅岭南路的惠州酷友网络科技有限公司还有另一番景象。作为TCL集团的电子商务中心,酷友科技主营业务包括线上电商销售、配套物流及售后服务,在刚刚过去的今年“双11”期间,其仅用时1小时28分就实现销售额突破6亿元,刷新了去年的记录,并于当天23时51分,实现了销售额破10亿元的目标。

在“互联网+”浪潮下,一些传统产业通过工业技改实现了转型,也通过转型衍生出了一批新兴产业,成为助推当地产业结构升级提速的“加速器”。

以众创空间为例,2015年以来,惠州市众创空间从无到有,如雨后春笋般不断涌现。目前,全市由企业、高校、高职院、园区不同主体创办的众创空间已超过10家。

值得一提的是,在这些众创空间之中,有不少还是惠州传统企业在“试水”。而随着技术改造的深入,惠州的产业结构层次也在发生深刻的变化。

2015年,惠州先进制造业增加值占规上工业增加值的比重达62%,高新技术产品产值占规上工业总产值的比重达50%,产业高端化进一步提高。

在去年召开的惠州市加快先进装备制造业发展和工业技术改造投资会议上,惠州就放出了这样的信息:将推进工业化与信息化深度融合,大力发展高新技术关键装备制造产业,鼓励研发首台(套)重大技术装备,力争几年形成2—3个具有国内先进水平、产业体系相对完善、产业链配套完备、企业国际竞争力强、产值规模超千亿的先进装备制造业产业集群。

按照惠州的“智造计划”,惠州将通过引进项目全力推进先进装备制造业的发展,其中,计划在刀具方面引进一个大项目,该项目将对引领惠州整个先进制造业的发展起到重要作用。

当然,产业的高端化和创新创业的如火如荼,离不开丰沃的土壤培养,其背后是惠州把实施创新驱动发展战略作为今后一段时期经济工作的“头等大事来抓”。

直观可见的是,为支持创新创业,惠州不断做着行政审批等的“减法”,以换取市场活力的“加法”:零首期、认缴制、免验资、先照后证、“三证合一”、“一照一码”、中介超市、网上办事大厅……

在进一步厘清政府与市场的边界时,惠州还陆续出台了“1+6+N”一揽子创新驱动发展政策,既从宏观为创新驱动发展绘出“路线图”,也从创新链、产业链方面制定了“六大行动”实施方案和系列配套文件。

案例德赛西威:二维码管理物料大数据监测质量2015年7月,德赛西威汽车电子股份有限公司(下称“德赛西威”)正式宣布启航工业4.0实施战略规划,并携手西门子数字工厂集团旗下机构SiemensPLMSoftware启动制造执行系统(CamstarMES)项目。

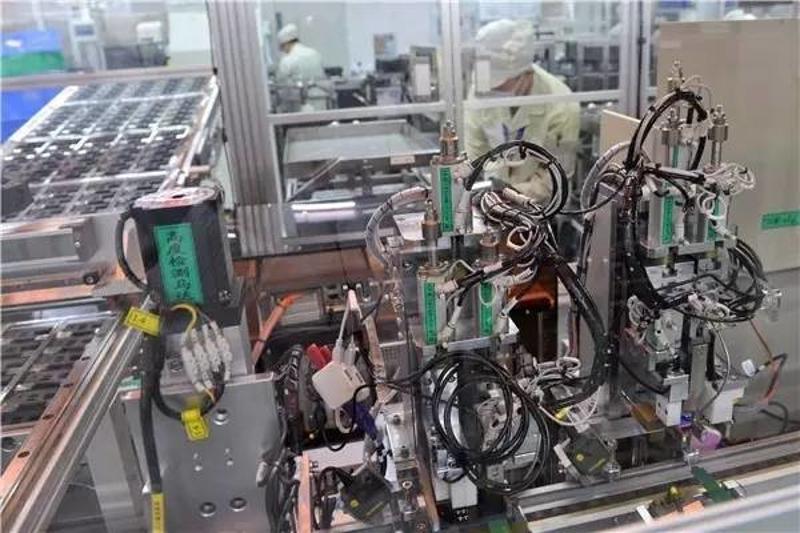

如今,走进德赛西威的1万平方米的生产制造车间,车间内大型自动化机器在运作,厂房里面工作人员却寥寥无几。

车间内的一条轨道上,AGV自动送料车载着物料正在轨道上自动运转,而一切的物料都是运用二维码来管理,用车间管理人员的话来说,“哪条生产线上缺什么物料,小车就会自动将物料送过去”……

送料自动化,生产线生产也基本实现了智能化。

在一条表面元件贴装生产线上,直观可见的是,这条共有9道工序的生产线,原本需要四五名工人,而如今经过智能化改造,仅需两名工人操作即可:一人辅助做最后环节的放料,一人检查最终的成品。

生产的智能化,还体现在信息化大数据管理方面。

任何元器件进入生产线流程后,每个工序都有基于物联网技术的大数据记录,无论是哪个环节、器件出现质量问题,都可以通过大数据追溯查找原因,问题出现的时间都能精确到“秒”。

撰文|南方日报记者 张昕

编辑|谢志清