南粤工匠|中国生产不出圆珠笔的圆珠?广东老板出手了

记者 尹来

2016-04-22 10:22

记者 尹来

2016-04-22 10:22

“我们还不具备生产模具钢的能力,包括圆珠笔头上的‘圆珠’,目前仍然需要进口。这都需要调整结构。”2016年的第一个工作日,国务院总理李克强在太原主持召开钢铁煤炭行业化解过剩产能、实现脱困发展座谈会。

会上,李克强总理以平时大家所用的笔尖上的那颗小小“圆珠”为例,亮出了中国制造与世界一流选手之间不小的差距。

确实,中国是制笔大国,但不是制笔强国,我国的制笔企业很多集中在笔杆生产组装产业链的低端,而笔头油墨等关键部件,特别是精密制笔机械等关键设备依赖进口。

2005年起,广东省政协委员、真彩文具股份有限公司(下简称“真彩文具”)董事长黄小喜,就带领他公司的团队,埋头攻克这个难题。2014年,真彩文具自主研发的笔头多工位加工机床最终通过了科技部的验收。

黄小喜说,“从我们研发出拳头产品‘真彩009中性笔’那一天起,我就一直有个信念,一定要造出真正的国产笔头。”

曾经挑战失败的笔尖难题

“你不要看笔尖只有那么一点点,里面包含的工艺技术非常复杂,实际上,我们国家在上个世纪90年代就曾经想研制过国产笔尖。”黄小喜说,当时,国家轻工部也曾拨款好几百万元立项,由北京某军工研究院和上海某圆珠笔厂共同承担笔头装备的研发工作,但最终以失败告终。

“笔尖难题”困扰业内已久。作为国内引进中性笔第一人,黄小喜自1989年就一头扎进制笔行业,专门找到了上述项目的总设计师,认真搜集了曾经的研制信息。“当时不太成熟的地方有几个。首先,瑞士的笔尖生产设备当时刚推出不久,本身就还不太稳定。另一个原因就是只是将设备买回来进行拷贝,而没有认真去研究里面的设计理念是什么,加上当时国内缺乏制造、检测如此高精度零件的工作母机……”

汲取曾经的教训,黄小喜从2005年起几次带队前往瑞士,与多年合作伙伴米克朗公司的机械专家面对面探讨。“了解人家的设计理念非常关键,为什么人家可以做到100分,而我们的模仿往往只能做到80分,就是没有搞清楚人家为什么要这么设计。”

屡试屡败也要让设备国产化

即便有备而来,但笔尖设备的国产化之路依然比想象中的要难得多。

“这套装备最难的地方是要把精度、高速和长期稳定性结合起来。”真彩文具副总经理陆宪明说,笔尖装备一旦启用就是24小时不间断工作,对材料的稳定性要求非常高。“原机上有些材料甚至是国内没有的,我们只能是通过大量的实验,寻找能够达到要求的合适材料。”

“任何零件只要相互贴合,时间长了一定会产生不同程度的磨损。对笔头制造等高精度设备来说,这种磨损是致命的。但瑞士米克朗将整个加工托盘依靠气压托起来。”于是,真彩花大价钱进口了设备,拆解开来,再将自己研发的子系统替换上去,对照运转效果找出问题所在,再研发、再改善、再替换……

几千万资金花出去,却迟迟无法取得想要的成效,整个团队一度想放弃,“也有人来劝我。”黄小喜回忆说,“可做这台机器对于我来说,就像是一个信念一样,我还是希望能把它做成。”

“如果单说只是为了赚钱,其实我们做不做这个都不是关键,可对于一个制笔人,做一台国产笔尖设备,这就如同一个理想。人还是需要一点理想。”

自主研发令一支笔省四五分钱

关键时刻,科技部的项目推了黄小喜一把。

2011年两会期间,有调研组提交了两份调研报告,其中“我国每年生产380亿支圆珠笔,但笔头近90%来自进口”的数据,引起了国家领导人的注意。

经批示,当年两会结束后,科技部紧急启动了“制笔行业关键材料及制备技术研发与产业化”的专项课题。作为行业领头羊,真彩文具主动承担了其中“高精度多工位笔头加工机床”和“中性墨水关键技术开发与产业化”两个关键课题。

2014年,真彩文具自主研发的笔头加工机床样机终于通过了科技部验收。在研发过程中,其中多项替代技术甚至“青出于蓝而胜于蓝”——进口机床使用的PLC控制系统,被更为先进的数控系统所取代;进口机床电机1.5万转的最高转速,也被提高到6万转,相当于每个加工位的效率提高了4倍……而这台国产机的成本仅为进口机的1/3。

不仅仅是设备,现在真彩文具使用的是自主研发的机床、材料和墨水。由此,真彩每生产一支零售价为一块多钱的笔,制造成本就会降低四五分钱。真彩文具每天生产几百万支笔和笔芯,成本就能降低几十万元,一年下来就是六七千万元,经济效益非常可观。

虽然做出了国产笔头,但黄小喜也知道,远还没有到完美的程度。“预计5年后,我们使用国产圆珠笔笔头产量有望提高到总产量的80%,进而全面替代进口机器和原材料。”黄小喜说,真彩文具自主生产的设备还在不断升级改造中,但现在的自己非常有信心,下一步,真彩文具能将机器做得越来越好。

南都对话

广东省政协委员、真彩文具董事长黄小喜:

“我们制造业做一个东西,往往做到‘拷贝’就结束了”

南都记者:最初进入到这个领域,您也是走组装产品的路线,并没有自己核心的技术?

黄小喜:我是从1989年开始进入这个行业的。做一支笔看似简单,对技术和设备的要求却很高,但中国当时还造不出来。我是从日本买墨水、从瑞士买笔头,又到韩国委托朋友做塑料件。

最开始,我们在广东汕尾开了一家笔厂,将所有进口的零部件一知半解地组合到一起。因为觉得啫喱笔的名字太拗口、不好听,我就给这支笔起了个新的名字:中性笔。

关于技术

南都记者:这样加工出来的笔好卖吗?

黄小喜:第一批产品推出后,很快便因为墨水干涸写不出字,遭遇全额退货。但是,也正是因为这次失败,才让我们开始认真对待技术这件事情本身。

我们不断到瑞士、日本拜访专家,发现小小的一支中性笔,其中应用了纳米材料技术、微胶囊技术以及热变、触变技术,这些技术微妙地组合在一起,使中性笔的墨水在储存过程中是相对稳定的“啫喱状”物体,书写出来又是水状的。当时,欧洲比较先进的工艺已经能将墨水颗粒加工到30纳米左右,每一滴中性墨水都由一个微胶囊包裹而成。书写过程中,这些微胶囊随着笔尖的滚动被带出来,而笔尖与纸张的摩擦、生热,会使墨水外端的微胶囊融化、挤破,墨水也就此在纸张上显色。并不是说,你简单将各个进口零部件组合起来就行,还需要解决很多技术及环境匹配问题。

当时,所有技术都在别人手上,这就相当于你品牌的核心竞争力在别人手上,只有当你真正地掌握长期发展可持续的技术能力时,才能构建自己的核心竞争力。

南都记者:这也是您一直想做出国产的笔头装备的原因?

黄小喜:是的。中国制笔行业要发展,首先要解决装备问题,而装备中最核心的部分就是笔头装备的问题。这也可以说是我作为一个制笔人的梦想。

关于“山寨”

南都记者:您在做这个笔头装备的过程中,最让您印象深刻的是哪个环节?

黄小喜:笔头装备本身很精密,各方面要求都很高。但我印象最为深刻的,是在跟瑞士人的交流过程中,我们理解了很多关于这个设备设计理念方面的东西。可很多时候,我们制造业做一个东西,往往是做到“拷贝”就结束了,但单纯的拷贝是“形”像,但“神”不像。

中国制造业往往是知其然,而不知其所以然。有时候是因为没有能力,有时候却仅仅是因为不想,因为知其所以然太难。如果说,要把中国制造走向高端,从中国制造走向中国创造,就必须要知其所以然。

南都记者:您现在拥有了一项高端的技术,您怎么看待同行间的技术交流?

黄小喜:我们这块是很开放的。我们一贯认为,技术只有大家去用,才能得到更广泛的推广,实现更广泛的经济价值。

新的技术最终的考量是它对于社会的贡献,否则它的成长周期会很长,价值也会打折扣。我们可以承诺,同行间成本价给你。希望能把技术体现出价值来。

关于“快钱”

南都记者:近几年,有一种观点在围绕着中国的制造业,大家都觉得来钱太慢,做得又辛苦。您有感觉到这种氛围吗?

黄小喜(点头):(这种氛围)很可怕,对中国经济很可怕。中国经济有这么大的就业需求,制造业如果不扩张,大家都去做服务业,你能产生什么核心价值?只是发展服务业,对国家的竞争力、科技的实力、产品的实力,未来的可持续发展能力都没有帮助了。

大家都在说房地产怎么怎么赚钱,你看房价上上下下,风云变幻,但制造业呢,它永远在那里。世界上真正能保存下来的都是实体制造业。

关于“互联网+”

南都记者:我们现在说互联网+在席卷各个行业,包括传统的制造业。您会担心这股“互联网+”的冲击吗?

黄小喜:我们现在有种错觉,好像是“互联网+”要把制造业给杀了,但实际上,互联网+离不开制造业。“互联网+”离开制造业是空中楼阁。淘宝卖的东西从哪里来,从制造业来。

制造业要大胆和互联网+融合,才能形成新的优势。互联网+没有制造业实现不了,制造业和“互联网+”不是互相替代的问题,而是互相促进的。

当然,制造业不能排斥互联网+,如果仅沉迷于过去的成功,对新的东西不接受,这是错的。现在新的技术浪潮,新的东西在涌现,要用新的东西壮大自己,所以,制造业的企业要大胆地拥抱“互联网+”。

我们要看到,“互联网+”不是万能的,它仅仅是人类制造历史上的一个手段,它不可能取代技术的进步、创新,甚至不能取代你的品牌和承诺,我们不用夸大“互联网+”在未来有无限的可能。

你理解的“工匠精神”是什么

黄小喜:坚持。当你做一件事情,它需要不断的投入,成果回报又很慢的时候,就会有很多阻力产生。那这事还做不做呢?我说的坚持,就是这种情况下的坚持。

如何呼唤“工匠精神”的回归

黄小喜:我们现在有个很大的问题就是太浮躁。总想快点出成绩,快点赚钱,但很多事情就是你不坚持,结果就出不来。

在自己的领域里,总要有那么一些追求,耐得住寂寞,能够坚持下来,这样才能真的做出点什么来。

记者手记

面对冰冷的机器,工人们为何能把单调变成彩色?

在大多数人的印象中,流水线上的工作是单调而枯燥的,重复的动作一遍又一遍,毫无技术含量。偏偏,朱军和他的小伙伴们,把那种单调变成了彩色。

笔芯保护套容易被击穿,想个办法解决;包装机撞杆严重,我们弄个新构思吧;点数人工太慢,搞个点数机怎么样……面对冰冷单调的机器,朱军他们不是被动地接受再接受,而是想办法,把机器变得更好再更好。

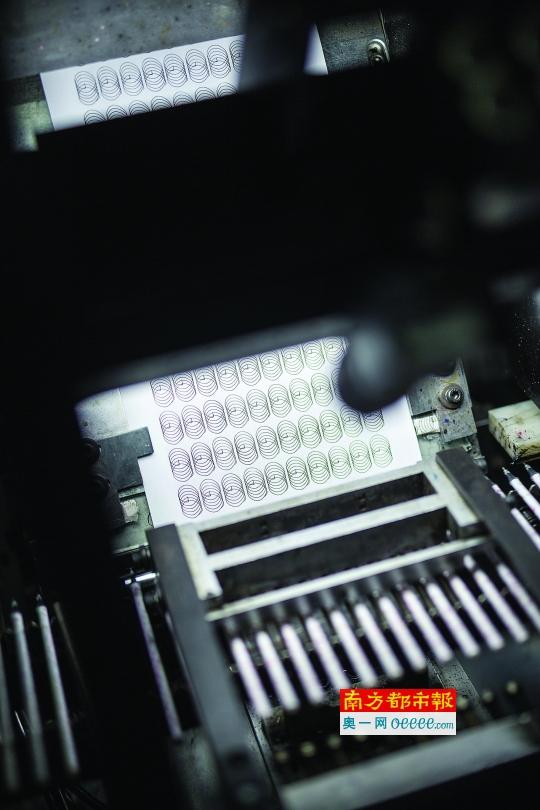

朱军,2001年就进入真彩制笔厂,十多年的时间,他从一名流水线工人做到了工厂经理。“我们流水线上的机器很多改动,就是一线工人提出来的,他们天天使用机器,哪里好,哪里不好,他们都一清二楚。”像中性笔笔芯对比检测机,就是在车间工人参与下研发的。“原来完全靠人力,熟练工一天也只能检测8000支。这套机器我们前后研发调整三年,现在一台机器一个班,就能检测12万支。还不需要有人专门看着。”

“在讨论某条具体事情的时候,职位高低我们都不管,谁说得对,就听谁的。”朱军说,在车间里,大家都很平等。“开会时,首先是允许人说话,哪怕你说得不对,大家也要听完。因为,有时候虽然他说得不对,但可能会激发其他人新的想法。”

偌大的厂房里,机器轰鸣着。朱军说,这几年,车间里需要的人力越来越少了,产能却在一直不停地提高。“我们现在还在改进自动点数机,估计4月底就能初步弄成模型,这个点子也是我们几个技工和工程师碰撞出来的,其中还有一个是90后的工人。”

朱军带着记者,在车间里走来走去。“你看我们车间的荣誉墙上,就都是优秀工人照片,年度和季度都会贴出来。”

就在朱军这样细致的介绍中,记者被一种“技术为王”的氛围带着向前走……

这种氛围的营造,正是黄小喜所乐见的。“一个产品做得好,不是你老板想做好就能做好的,而是工人们想做好,才能真的做得好。在德国,技术工人的工资比工程师高。因为他们知道,产品一手一脚都是谁做出来。工人,才是我们想要的整个产业真正升级的最终基础。”

而对于产业工人的认识,黄小喜看得更远。“我们所说的现代工人,不是流水线上做做产品就算了的工人,而是真正有能动性、主动性,有自我追求的工人,这种工人,是需要氛围去培养的。”

也因为这样,黄小喜曾经在某一年的广东省两会上提交过一个关于留守儿童问题的提案,“只有他们安心下来,才能把产品真的做好。”

【总策划】任天阳

【统筹】王海军 李艳 刘丽君 王卫国 李陵玻 陈实

【执行统筹】徐艳 黄海珊

【采写】南都记者尹来

【摄影】南都记者钟锐钧

【来源】南方都市报,未经授权不得转载